宝武特种冶金有限公司聚焦高温熔融金属作业、有限空间作业等重点管控安全风险,全面发动各级管理者、专业技术人员以及全体员工深入开展隐患排查治理,着力构建“点、线、面”立体式、全覆盖的隐患排查机制,有效推动安全生产关口前移,切实

全员安全责任建清单

该公司聘请咨询单位全面收集和提供现行国家法律法规、行业标准、地方行政法规,根据相关法律法规全面审视安全管理制度的有效性,不断优化全员安全生产责任制、安全教育培训制度、应急管理预案等企业管理文件。

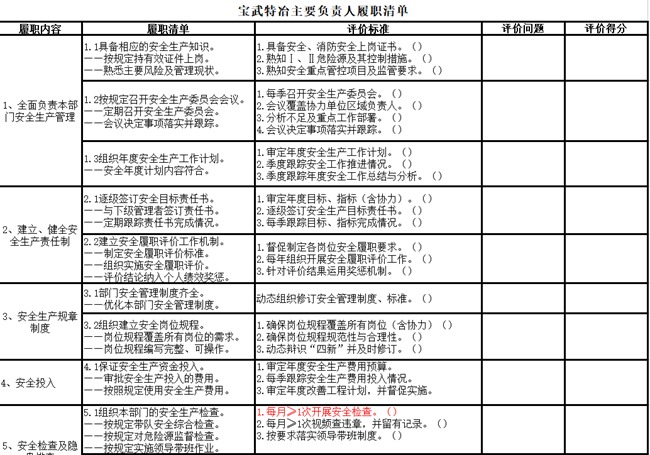

该公司全面组织梳理修订各级安全履职清单。依据安全生产法的规定,规范编制责任者、分管领导、专业技术人员、作业长、班组长等各级安全履职清单模板。各部门在此基础上,结合岗位安全管控重点增补个性化、差异化的履职条款内容,最终形成既规范完整、又能突出不同岗位安全管理特点的安全履职清单。

组织各级编制既规范完整、又能突出不同岗位安全管理特点的履职清单

全员安全培训强意识

该公司每月举办分管安全负责人与安全管理人员专题培训,重点对现行的法律法规、标准进行解读培训,并对前一期的培训情况开展考试验证。考试成绩作为上岗的前提条件,督促安全管理团队核心成员充分掌握安全标准,提升安全履职能力。

开发手机APP阅读、答题、挑战答题等趣味积分模块,激发员工学习赶超的积极性

该公司组织专业团队开发手机APP,将安全管理制度与标准、危险源与岗位规程纳入其中,通过每日阅读、每日答题、挑战答题等趣味积分模块,激发员工学习赶超的积极性。

该公司广泛收集同行业领域的生产安全事故案例,印刷成小册子供现场员工学习。各单位结合现场生产实际,组织班组员工对事故案例展开充分讨论,针对岗位、设备、工艺进行风险辨识,制定风险预防措施或管控措施,进一步补充完善危险源管理与岗位规程,全面彻底开展举一反三的隐患排查。同时各单位收集事故典型案例,在月度安全例会上分享交流,共同提高举一反三的有效性。

全员安全排查除隐患

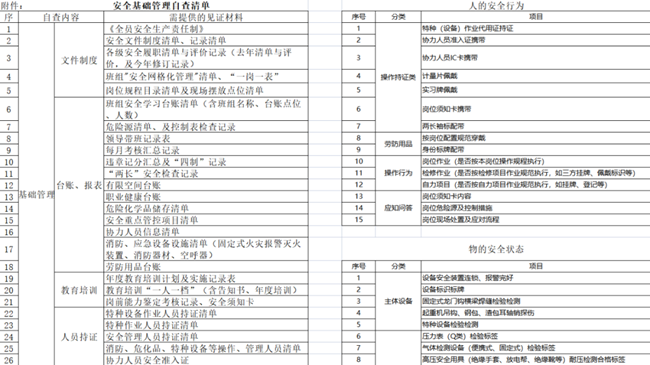

该公司以班组安全网格化、专项检查、交互检查等形式为依托,构建“点、线、面”安全检查机制,从“人的不安全行为、物的不安全状态、管理缺陷”等方面着手,建立隐患排查清单,全面排查事故隐患。

构建“点、线、面”安全检查机制,建立107项隐患排查清单

该公司组建安全专家队伍,重点排查区域内重大事故隐患,通过“一竿子到位”的做法,及时排查重大事故隐患。

该公司为提高设备点检的有效性和到位率,增加完善巡检卫士APP功能,进一步强化设备安全装置的点检,为设备安全顺行提供保障。

推广智慧制造降风险

该公司跟踪国内外先进制造技术的发展,通过先进技术的开发和移植使用,提升公司智慧制造水平,有效改善现场工作环境。

新增上料、剪切自动化生产线替代原始剪板机,降低安全风险

为预防搬运、机械伤害等风险,降低作业人员劳动强度,该公司新增上料、剪切自动化生产线,采用ABB第七代工业机器人,通过“机器换人”,降低安全风险;引进于德国西马克的13MN径向锻造机,通过全自动化,避免现场作业人员受高温热辐射的伤害,降低工作强度。

全员应急防范有保障

该公司每年年初制定各级预案演练实施计划,通过实战演练促使现场参演人员和部门熟练执行处置流程,并通过专业人员评估进行优化。

公司主要负责人参与演练,检验、评估应急队伍的处置能力

该公司针对危化品球罐区域、液氨区域、液态熔融金属吊运等公司重点管控项目,公司主要负责人参与演练,检验应急队伍的处置能力,通过评估不断完善应急预案。保障员工生命健康安全。

加载中,请稍侯......

加载中,请稍侯......

精彩评论